As características específicas dos distintos tipos de carvões ativados dependem principalmente de:

É importante mencionar que una mesma matéria prima que seja ativada por processos distintos, dará como resultado carvões com propriedades diferentes.

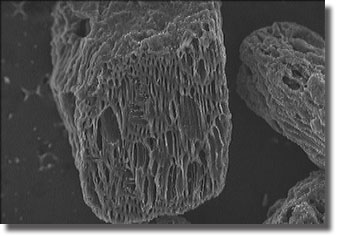

O processo de ativação consiste basicamente em reordenar os átomos de carbono em anéis tipo benzeno para conseguir uma estrutura cristalina retícular similar à do grafite, em outras palavras, a ativação consiste em "multiplicar" a quantidade de poros de um carvão dando como resultado uma estrutura extremadamente porosa de grande área superficial disponível para realizar o processo de adsorção de impurezas que provocam odor, color ou sabor indesejável.

Existem basicamente dois processos através dos quais se realizam a ativação:

A ativação física consiste em oxidar a matéria prima a altas temperaturas na presença de um agente oxidante, usualmente vapor de agua. Devido a reação ser endotérmica é necesario gerar uma temperatura constante, normalmente e dependendo da mateéia prima, esta é de 800 a 1000 °C

A ativação química baseia-se na desidratação da matéria prima, mediante substâncias químicas e a uma temperatura média (400 a 600 °C), esta depende da substância química utilizada para ativar o carvão.

Os agentes químicos normalmente utilizados são o ácido fosfórico, o cloreto de zinco e o ácido sulfúrico.

CLARIMEX, dispõe de carvões ativados por meio de ambos processos e a partir de diferentes matérias primas para uma extensa gama de aplicações.

Em termos gerais os carvões ativados se classificam-se em dois grandes grupos:

As propriedades mais importantes para considerar ao selecionar um carvão são o diâmetro dos poros e as características dos mesmos. Os poros de um carvão ativado classificam-se em três, de acordo ao seu tamanho:

Os microporos são poros com um raio de 20 A°(armstrongs) ou menos e são os que mais área proporcionam. São uteis para adsorber moléculas muito pequenas, que geralmente se encontram presentes nas purificações de gases.

Os mesoporos estão na faixa de 20- 500 A°(armstrongs) e ainda que sua contribuição para a área total é menor que dos microporos, seu tamanho permite adsorber moléculas grandes que geralmente estão presentes na purificação de líquidos.

Os macroporos quase não contribuem para a área total de um carvão, porém sua importância consiste em que atuam como vias de acesso aos poros médios e microporos, afetando a velocidade de Difusão das impurezas no carvão.

A área total e o tamanho dos poros não são fáceis de medir, em consequência se utilizam de alguns índices como:

Estes índices nos dão uma Idea de que tão fácil se adsorben as moléculas de distintos tamanhos, assim podem nos dar uma idea do tipo de poros que tem um carvão.

Normalmente é difícil que um carvão tenha poros de um só tamanho, o que tem é uma determinada distribuição.

Quando a média tende para os microporos se diz que o carvão é de "fase gasosa"; no caso de tender para os macroporos, o carvão será para "fase líquida".

A adsorção com carvão em FASE LÍQUIDA é útil para remover compostos orgânicos que causam cor, odor e sabor indesejáveis. Esta técnica é na maioria dos casos, a opção mais sensível e econômica comparada com outras técnicas, por exemplo: destilação, cristalização, etc. Ainda que a maior parte dos compostos que o carvão ativado adsorve são de natureza orgânica, existem algumas importantes exceções inorgânicas.A adsorção na FASE LÍQUIDA é resultado de dois fenômenos:

É importante mencionar que a adsorção em FASE LÍQUIDA é o resultado de um equilíbrio entre a adsorção e dessorção, em consequência, é um fenômeno complexo que pode ser influenciado por muitas variáveis.

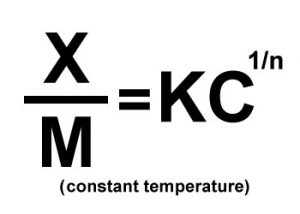

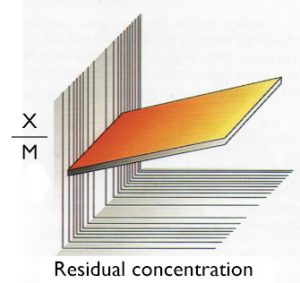

Existe uma equação empírica que tem demonstrado ser útil para prever o comportamento do carvão ativado na maioria das aplicações na fase líquida:

If we draw this equation in logarithm paper, we will get a straight line.

Realizando o gráfico na função logarítmica com esta equação obteremos uma reta.

Este gráfico é conhecido como Isoterma de Freundlich e é de muita utilidade ao avaliar o comportamento de um carvão ativado para determinada aplicação e encontrar a dosagem adequada.

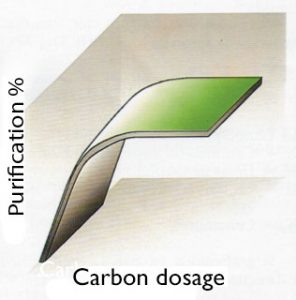

É importante comentar, que se graficarmos para uma determinada aplicação os dados de dosagem de carvão vs a porcentagem de impureza removida, obteremos um gráfico similar a este:

Um carvão ativado normalmente adsorve entre um 10% a 60% de seu peso em impurezas. Na FASE LÍQUIDA é comum que a impureza a ser removida seja uma mistura de compostos, e raramente se conhece sua composição exata.

Por isto, a realização das Isotermas tem uma grande importância. É importante reforçar que devido a isto também, a Isoterma será somente aplicada as condições as quais se realizou, e ao mudar qualquer uma destas condições, a Isoterma pode mudar significativamente.

Therefore, producing isotherms is highly important. The isotherm will only apply to the same conditions under which it was produced, and by changing any one of the variables, the isotherm may change significantly.

Para que um composto seja adsorvido pelo carvão ativado suas moléculas devem penetrar nos poros do carvão, e devido a isto, os poros do carvão devem ter um diâmetro maior que o das moléculas da Impureza.

Observa-se que na FASE LÍQUIDA a maioria das impurezas são moléculas médias e grandes que por sua vez requer de carvões com uma grande quantidade de poros médios.

Ao ser a adsorção um processo de equilíbrio, qualquer impureza que tenha afinidade com o produto em que está presente, dificultará a adsorção.

Por exemplo:

Um contaminante altamente solúvel no meio em que se encontra será más difícil de adsorver que um de solubilidade mediana ou baixa.

No processo de adsorção um dos passos normalmente mais críticos é o da difusão das impurezas a serem removida na superfície externa do carvão, por esta razão, qualquer variável que afete a difusão, pode também afetar a adsorção.

VARIÁVEIS QUE AFETAM A ADSORÇÃO NA FASE LÍQUIDA

Em termos gerais as variáveis mais importantes que afetam a adsorção são:

Temperatura

Uma maior temperatura geralmente permite chegar ao equilíbrio mais rapidamente, porém pode-se conseguir uma menor quantidade de impureza adsorvida. Isto quer dizer que se o tempo não fosse Importante, se poderia obter uma maior adsorção a menor temperatura; o que raramente ocorre na prática, a nível industrial, porque aumentar a temperatura (quando é possível) normalmente é benéfico.

pH

Muitos compostos que provocam cor, variam sua estrutura e sua cor ao variar o pH. Na maioria dos casos a clarificação a pH mais baixo é mais eficiente por 2 razões:

Quando se tem certeza do comportamento, é melhor não modificar o pH e buscar um carvão ativado com pH próximo ao processo.

Como já se comentou, a área do carvão é interna e em consequência o tamanho da partícula não tem efeito sobre a capacidade adsortiva do carvão. E sim, tem efeito sobre a velocidade para alcançar o equilíbrio.

Por exemplo: Em uma aplicación determinada provavelmente requere-se várias horas de contato usando carvão granular, para obter o mesmo resultado que se teria usando carvão pulverizado e 30 minutos de contato. As desvantagens de uma menor partícula são:

As cinzas são compostos inorgânicos presentes na matéria prima da qual se utilizou para preparar o carvão ativado e que não se volatilizaram durante a ativação.

O conteúdo de cinzas pode associar com a qualidade de um carvão; com certeza, isto não é de todo certo, já que na realidade o importante é a parte das cinzas que são solúveis no produto que está sendo purificado.

Em muitas aplicações as cinzas não são importantes; porém existem alguns processos nos quais a presença de compostos inorgânicos, por exemplo cálcio, magnésio, ferro, etc., poden ocasionar alguma reação indesejável.

Em aplicações em FASE LÍQUIDA existem duas formas de utilizar o carvão ativado:

Ambos carvões possuem características específicas que fazem ser mais ou menos convenientes para um caso específico. A seleção de um deles, leva consigo a seleção da forma a ser aplicado.

Como foi mencionado, a única diferença entre um carvão granular e um pulverizado é o tamanho da partícula.

Como consequência, o tempo necessário para obter o mesmo resultado é muito maior com carvão granular, mesmo que se utilize sempre em una coluna através da qual passa-se o líquido. Este tipo de operação é recomendado em processos contínuos com uma qualidade estável do licor a purificar e grandes fluxos. Tem a vantagem de que o carvão pode-se regenerar e em consequência os consumos são menores; porém, o investimento necessário é alto e nem sempre justifica. A operação em coluna tem o mesmo princípio que o duplo contato em contracorrente, na realidade poderia considerar um contato de múltiplas etapas. Entre o licor de entrada e o de saída existe uma diferença de concentração de impurezas y o carvão da entrada vai se saturando más rapidamente que o de saída.

No início da operação existe um ponto dentro da coluna no qual a concentração de impureza é igual a da saída. Esta zona se conhece como zona de transferência de massa (ZTM). O restante do carvão se mantém virgem. Conforme transcorre a operação parte do carvão vai se saturando e a zona de transferência de massa vai se deslocando para mais perto do ponto de saída. Finalmente chega um momento em que o ZTM alcança a saída. Um instante depois, a concentração de impurezas do licor de saída começará a aumentar e se considera que a coluna está saturada.

O tempo que demora à acontecer a saturação depende de vários fatores:

É importante reforçar que a capacidade de um Carvão Granular é a mesma que a de um Pulverizado, portanto, a forma de determinar a facilidade de adsorer uma determinada impureza é moer o carvão e fazendo em laboratório Isotermas de Freundlich.

Para obter os parâmetros de desenho de uma coluna (diâmetro, altura de carvão, fluxo. etc.) é necessário efetuar testes piloto. Uma forma simples de realizar estas testes é usando várias colunas em série de 3 ½ " a 4" de diâmetro.

De maneira geral, podemos dizer que a relação de altura de carvão entre o diâmetro das colunas varia entre 2 a 1; e 5 a 1 e o fluxo medido como o número de volume da cama de liquido que passa pelo carvão em uma hora (VCH) oscila entre:

Existem duas variáveis de sistema para carvão granular:

No sistema de leito móvel, o licor flui na forma ascendente e periodicamente se extrai da coluna uma porção do carvão, a qual é substituída por carvão virgem ou regenerado pela parte superior da coluna.

Este sistema é mais eficiente e proporciona uma operação contínua, porém tem algumas desvantagens, por exemplo:

O licor deve estar livre de qualquer sólido suspenso, já que em caso contrário a cama de carvão atuará como filtro ocasionando pressurização.

O fluxo deve ser estritamente controlado já que em caso de ocorrer variações importantes, a cama de carvão poderá fluidizar e o licor arrastar carvão.

Neste sistema o fluxo é descendente, o carvão vai se esgotando vagarosamente de cima para baixo e quando a concentração na saída é maior que a máxima permitida, a coluna é retirada de operação e o carvão é regenerado completamente. Este sistema é menos eficiente já que quando se retira de operação a coluna, parte do carvão ainda tem um certo grau de atividade, porém tem a vantagem de ser mais versátil já que se o licor chegará com sólidos suspensos que ficaram grudados na cama de carvão, suspende-se a operação e se retrolava sem nenhum problema.

Além de que se o fluxo aumentar consideravelmente não apresentará nenhum problema. Uma variação deste sistema para torna-lo mais eficiente e aproveitar melhor o carvão consiste em usar duas colunas em série, quando a primeira coluna se esgota a No.2 se converte em 1 e uma coluna recém regenerada entra al sistema como 2ª coluna.

Nos sistemas de leito fixo é necessário deixar sempre um espaço equivalente al 40-50% da altura do carvão como espaço livre e disponível para retrolavar a cama de carvão. Ao retrolavar deve usar um fluxo tal que permita expandir a cama entre um 20% e um 30%.

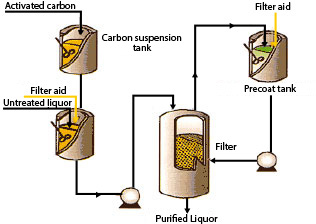

Quando se utiliza carvão em pó, este, é adicionado ao produto a purificar em um tanque com suficiente agitação para manter uma suspensão homogênea, depois de dar um tempo de contato adequado, o carvão é removido por sedimentação ou filtração.

Neste último caso é recomendável o uso de um filtro ajuda, para obter uma filtração mais eficiente. Se possível, é recomendável ter um tanque pequeno no qual se prepare uma suspensão do carvão ativado (com água ou com um líquido limpo) e se permita que o pó se umecte-se perfeitamente.

Esta suspensão é posteriormente adicionada ao tanque de tratamento.

A operação com carvão pulverizado tem a vantagem de ser mais versátil, já que pode mudar a dosagem de acordo com a qualidade de líquido que esta purificando, diminuindo assim as variações do processo.

Além do mais, o equipamento que necessita é muito sensível e convencional, e o investimento necessário não é tão alto.

A variação de dosagem pode ser determinado usando as isotermas de Freundlich descritas anteriormente. Em termos gerais podemos dizer que a dosagem de carvão, na maioria das aplicações é menor que 2%.

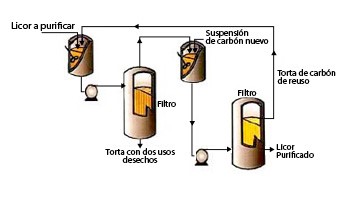

Em algumas ocasiões a Isoterma para uma aplicação mostra uma dependência muito alta, o que quer dizer que para alcançar altos níveis de purificação necessita de altas dosagens de carvão ativado. Em estes casos uma opção para melhorar o aproveitamento do carvão e reduzir a dosagem é fazer um duplo contato a contracorrente. Este processo consiste em dar um primeiro tratamento com carvão ativado "usado uma vez". O licor obtido é novamente tratado, porém agora com um carvão virgem. O licor final será de uma maior qualidade que o obtido com um contato.

O carvão que se coleta desta segunda filtração é precisamente o que se volta a usar no primeiro tratamento.

O resultado do duplo contato é uma economia importante de carvão, esta economia pode chegar a níveis de 50% ou mais. Porém, antes de tomar uma decisão tem que ter em mente que se necessita de mais um equipamento e mão de obra. Uma aproximação ao duplo contato, consiste em separar um filtro dos usados para filtrar o licor com carvão, e no lugar de tirar a torta e lavar, usá-lo para recircular o licor sem tratar, antes de enviar-lo aos tanques de tratamento com carvão. Este duplo contato ainda que não seja tão eficiente como o anterior, tem a vantagem de não requerer equipamento adicional.